石炭の分析

JISとISOの相違点

(1)構造

JISとISOとの一対一は厳密には構造的に困難である。例えば、JISは、M8813(元素分析)に見られるようにC、H、Nのように複数の元素分析が一組のセットとして規定されているが、ISO規格では原則的に1分析方法が1規格となっている。したがって、対応が必要な場合には、JIS対複数のISOといった形をとらざるを得ない。なお、ISO 17246(工業分析)およびISO 17247(元素分析)は単なる目録であり、いわば通則のような規格であり、分析方法の詳細記述はない。

(2)対象燃料

ISO規格の対象とする燃料は、ハードコール、褐炭およびコークスである。JISはハードコール(原料炭あるいは一般炭)およびコークスが適用対象であり、褐炭だけを対象とするJISはない。JISの対象とする石炭は種類が瀝青炭を中心としたものに限定されていると考えたほうが良い。

(3)対象項目

ISO 12900(摩耗性試験)やISO 15239(石炭のオンライン分析特性評価)、および微量元素分析(ISOは複数ある)が対象とする項目は現状のJISでは規格化されていない。 特に微量元素について、ISOの規格には、ISO 587(塩素)、ISO 601(ヒ素)、ISO 11723(ヒ素およびセレン)、ISO 11724(フッ素)、ISO 15237(水銀)、ISO 15238(カドミウム)、およびISO 23380(微量元素分析の選定方法)がある。

(4)方法(機器)

特に有機および無機元素の分析方法に着目する。従来からJISとISOとの整合化がなされてきており、分析の定番とでも言うべき、水分、揮発分、灰分、炭素、水素、窒素、酸素および硫黄の分析方法には大きな相違は見られないが、最近ISO 22380(微量元素分析の選定方法)が刊行されたことで、ISOには原子吸光分析、ICP-MS(高周波誘導プラズマ-質量分析)、およびICP-AES(高周波誘導プラズマ-発光分析)が導入されることになった。

石炭の分析

(1)工業分析

工業分析は、石炭の品質表示として最も基本的に使われるものであり、石炭中の水分・灰分・揮発分・固定炭素の合計4つの成分を百分率として表わしたものである。分析方法は、JIS M8812(2004)に規定されており、水分は107℃、灰分は815℃、揮発分は900℃を基本として分析定量し、固定炭素は次式で算出する。

固定炭素(%)=100-〔水分(%)+灰分(%)+揮発分(%)〕

4つの成分の測定法の概略は、以下のようである。

- (a)水分(moisture;記号M)

107±2℃で1時間加熱乾燥した時の減量の試料に対する質量百分率(空気中乾燥減量法) - (b)灰分(ash;記号A)

815±10℃で加熱灰化し、残留する無機物質(灰)の量の試料に対する質量百分率で、恒量となるまで815±10℃に保持する。 - (c)揮発分(volatile matter;記号V.M)

空気との接触を避け、900±20℃で7分間加熱した減量の試料に対する質量百分率を求め、これより水分を減じて揮発分とする。 - (d)固定炭素(fixed carbon;記号F.C)

固定炭素(%)=100-〔水分(%)+灰分(%)+揮発分(%)〕

固定炭素は主に炭素で構成されるが、この他に硫黄、水素、窒素および酸素を含んでいる。また、石炭中の炭素は全量が残留するわけではなく、乾留に際してCO、CO2、CH4などのガス体となってかなりのものが母体から離脱する。

(2)元素分析

JIS M8813(2004)における元素分析法は、炭素(C)、水素(H)、窒素(N)、りん(P)、硫黄(S)〔全硫黄と不燃焼性硫黄(灰中のS)〕、炭酸塩のCO2及び酸素(O)(参考で規定)の定量方法を規定している。酸素(O)は直接定量することもできるが、分析技術の面で幾つかの問題があって未だ標準化されるまでには至っておらず、JISでは計算値によることと規定している。 酸素は次の算式によって求める(無水ベースでの百分率......計算値)。

酸素(%)=100-{炭素(%)+水素(%)+燃焼性硫黄(%)+窒素(%)+灰分(%)}

灰分を構成する無機元素(例えばSi・A1・Fe・Na...)の定量はこの元素分析には含まれておらず、灰分は別に石炭灰の分析方法JIS M8815(1976)で規定されている。

なお、分析値の表示は必要に応じて他のベースに換算して表示することも規定されており、無水無灰ベース(dry ash free basis)で表示されることが多い。

つまり、元素分析は通常次の2種類の表示法でなされる。

- ・無水ベース(d.b)............C、H、O、N、S、A...... 計6成分=100%

- ・無水無灰ベース(d.a.f)...C、H、O、N、S......... 計5成分=100%

この2つの表示において、無水無灰ベースは無機成分である灰分を除いているので石炭の性質を比較するのに都合が良く、無水ベースは現実の商取引や個々の石炭を直接比較する場合に使われることが多い。

(3)発熱量

発熱量は石炭の性状の中でも重要特性(特に一般炭)であり、JIS M8814(2003)の規定によって測定する。わが国では、kcal/kgが発熱量の単位としてよく使われるが、ほかによく使われる単位との換算は以下のようである。

1MJ/kg=238.9kcal/kg(4.186×103J=1kcal)

1BTU/1b=0.556kcal/kg(3.968BTU/kcal)

※BTU(British Therma1 Unit);英国熱量単位

1BTUは11b(ポンド;0.45kg)の水を40°Fから1°F高めるのに要する熱量

石炭の燃焼に際して、石炭中の水分並びに水素が燃焼して生成する水は、蒸発するとき潜熱分の熱量は有効に利用されないが、測定される発熱量はこの潜熱も含んでいるので、高位発熱量(Gross Calorific Value)と呼ばれる。水蒸気の潜熱分を除いた発熱量を低位発熱量(Net Calorific Value)と称し、次の計算式により求められる(JIS)。

低位発熱量(kcal/kg)=高位発熱量(kcal/kg)-6(9H+W)

但し H=水素の量(%)......元素分析

W=水分の量(%)......工業分析

ここで、発熱量、水素及び水分は同一ベースであること。

実際に石炭が燃焼する場合、水分はガス中で水蒸気になっていて(水の凝縮温度以下になることは殆んどない)、この水蒸気潜熱は利用されることがないので、石炭の燃焼では上記の低位発熱量が有効発熱量といわれる所以である。

(4)燃料比

工業分析で得られる固定炭素と揮発分の比〔固定炭素(%)/揮発分(%)〕を燃料比(fuel ratio; F.R)といい、石炭の燃焼性を評価する場合の有力な指標となり、また石炭化度を知る有力な目安となる。燃料比が大きくなるにつれて石炭化度が進むと同時に着火性・燃焼性は低下し、逆に小さくなるにつれて石炭化度は低くなり、着火性・燃焼性は増す傾向がある。

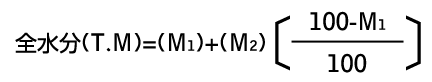

(5)ロットの全水分

測定法は原則として「熱乾燥方法」に依ることがJISには規定されているが、或る特定の条件を有する試料については「簡易測定方法」に依ることが認められている。以下、「熱乾燥方法」について要点を述べる。予備乾燥水分(M1)(%)と熱乾燥水分(M2)(%)を測定し、次式によって全水分を表わす。

"予備乾燥"とは室内で自然乾燥、または乾燥装置(35℃以下)で乾燥を行うものであり、"熱乾燥"とは予備乾燥を終えた試料を107±2℃の電気恒温乾燥器に入れて乾燥を行うものである。

(6)粉砕性

石炭の粉砕性は、微粉炭焚きボイラやセメントキルン、高炉吹込み等におけるミルの設計及び操業面において重要な関わりがあることから、電力用やセメント用などの一般炭並びにPCI用炭にとって重要な特性の一つになっている。

粉砕性の試験方法やその表わし方は古くから様々な提案がなされているが、B&W(Babcock & Wilcox社)のR.M.Hardgrove氏の提唱によるハードグローブ指数(H.G.I;Hardgrove Grindability Index)が一般的に採用されており、わが国でもJIS M8801(2004)で規定している。

ハードグローブ指数(H.G.I)は、米国ペンシルバニア州Somerset CountyにあるJerome MineのUpper Kittanning bedから得られる低揮発分瀝青炭を基準石炭(H.G.I=100)として、以下の式によって求められる。

H.G.I=13+6.93W

ここでWは、気乾して粉砕した0.6~1.2mmの石炭試料50gを所定のローラーミルで粉砕し(60回転;15回転/分×4分)、その粉砕産物をふるい(200メッシュ、ふるいの目の開き0.074mm)にかけたふるい下の石炭重量である。従って、H.G.Iが大きい方が粉砕し易いことを意味している。W=0グラムでH.G.I=13となり、H.G.I=100の時はW≒12.6グラムである。

(7)灰の溶融温度

石炭燃焼において、灰の溶融温度は重要な性状の一つである。この灰の溶融温度(AFT;Ash Fusion Temperature)は、スラッギング性やファウリング性に大きく影響する因子であり、ボイラの設計に影響を及ぼす。

灰の溶融温度の測定はJIS M8801(2004)に規定されており、石炭試料を灰化して所定のサイズ(図示)の三角錐を作り、これを乾燥固化させる。この試験錐を900℃以下に調節した電気炉に入れ連続的に加熱(5℃/分の昇温速度)し、試験錐の形状に特定の変化が起った時の温度をもって、灰の溶融性を表わすこととしている。

試験錐は試料の灰を74μm以下に微粉砕し、水若しくはデキストリン(でん粉質の糊)10%水溶液を少量加えて餅状に練り合わせ、型枠に固く押し込んで成型するが、形状には次の2種類がある。

小型(通常型);高さ8mm、底辺の長さの2辺が2.7mm、他の1辺が3.0mm。稜面の一つが3mmの底辺において底面に直立する三角錐。

大型(ASTMに準拠);高さ19mm、三つの底辺の長さはいずれも6.4mm。稜面の一つが底面に直立する三角錐。

①軟化点(Deformation Temperature)

試験錐の頂部がとけて丸くなり始めた温度。

②融 点(Hemisphere Temperature)

試験錐が溶融して、その高さが底部の見掛上の幅のほぼ1/2に等しくなったときの温度。

③溶流点(F1ow Temperature)

溶融物が支持台に流れ、融点のときの高さのほぼ1/3の高さになったときの温度。

なお、ASTM(アメリカ材料試験協会)での特性温度の表示はJISと多少異るので注意が必要である。

すなわち

・JISの軟化点はASTMのI.D.T(初期変形点)に相当する。

・ASTMのS.T(軟化点)はJISでは規定していない。

ところで、灰の溶融性試験では、測定する雰囲気が酸化(性)(oxidizing)の場合と還元(性)(reducing)の場合とがあり、一般に還元雰囲気におけるAFTの各特性温度は酸化雰囲気におけるそれよりも50~200℃程度低い。

JISでは特に断りがない限り酸化雰囲気で試験・表示されるが、必要に応じて還元雰囲気でも試験が行えるように規定している。

(8)粘結性

石炭を加熱した時、軟化溶融し、流動・膨張後に再び固化する性質を「粘結性」というが、石炭にはこの性質を有するもの(粘結炭coking coal)と、そうでないもの(非粘結炭non-coking coal)とがある。この中間的な性質を示すもの(微粘結炭slightly coking coal)もある。

この粘結性を利用してコークスを製造するが、この性質は瀝青炭・亜瀝青炭のみが持つ性質で、無煙炭や褐炭、それに風化(酸化)した瀝青炭はこの性質を示さない。

さて、粘結性は極めて広範な意味合いを有しており、粘結性が高いことが必ずしも強度の高い優良なコークスが出来るとは限らず、コークス化性(coking property)と称する別の性状が要求される。

コークス化性は広義には粘結性の一特性に属するが、コークス化性は生成されたコークスの強度を考慮に入れたものである。

つまり、粘結性はコークスを造るに当っての必要条件ではあるが、十分条件では無いのである。

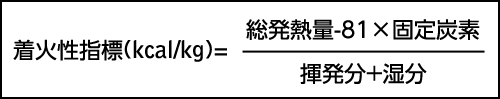

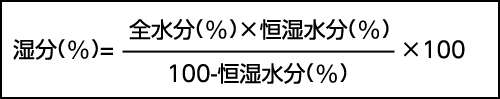

(9)着火性

ボイラ燃焼における大切な要素として石炭の着火性がある。これは工業分析値から次の式で判定している。

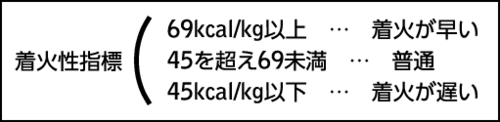

判定基準は以下のとおりである。

着火性は単位揮発分当りの発熱量を意味するもので、いかに揮発分が多くても発熱量の低い石炭は着火が遅くなることになる。また、固定炭素の増大は相対的に揮発分が少なくなり、一般的に着火が遅くなる。

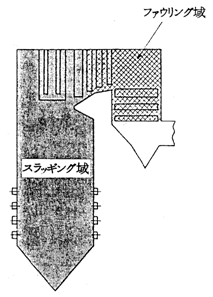

(10)スラッギング・ファウリング

スラッギング・ファウリングは、ボイラの伝熱管や側壁に、溶融した石炭灰が溶着・堆積する現象であり、伝熱障害からボイラ効率低下の原因となる。また、閉塞トラブルを引き起こしたり、クリンカーの脱落による管損傷の原因となるなど、操業に重大な影響を及ぼす。

①スラッギング

スラッギングは石炭の燃焼によって生ずる高温燃焼ガスの領域にある伝熱表面に、固形および溶融した石炭灰の粒子が付着する現象であり、このため、石炭灰の軟化温度以上のガス温度となる火炉出口部の対流伝熱面において特に重要な問題となる

石炭中の灰分が、火炉内の強い熱放射を受けて溶融し、溶融した灰(molten ash)が比較的低温の管表面に接触することにより冷却され、固着する。

通常この付着灰は、伝熱面にとって妨げとなるほどの厚さには至らず、スートブロワ等によって除去されるが、灰の溶融温度が比較的低く粘度が高い一部の石炭では、付着灰が層を形成して次第に成長し、その結果、火炉の伝熱低下、火炉開口部の閉塞などのトラブルを生ずることがあり、ボイラ出力の低下を招くことになる。

スラッギングの場合は、灰の溶融温度と灰の性状によってスラッギング特性が見出せることが判明している。

すなわち、灰の溶融温度が低いとスラッギングは発生し易くなり、また灰中のアルカリ性成分(Fe2O3、CaO、MgO、Na2O、K2O)と酸性成分(SiO2、Al2O3、TiO2)の比が高くなるとやはりスラッギングの可能性が高くなることが知られている。

②ファウリング

ファウリングは、火炉後部のガス温度が灰の軟化温度以下の雰囲気中に設置されている伝熱面(過熱器や再熱器)への灰の付着・堆積現象である。

灰の成分中、付着に最も影響を与える成分はNaを中心とする塩基性物質であり、灰分中のNa2Oの含有量である。灰量が多くて、灰中の塩基性成分が多く、しかもNa2Oの含有量が多いと、ファウリングが発生しやすくなる。

ファウリングの特性は、スラッギング特性と同様に、塩基性成分と酸性成分の比と、Na2Oの含有量によって判断され、この数値が高くなると、ファウリングの可能性が高まることが知られている。

また、硫黄分が多いほど塩基性成分や鉄分との低融点の化合物を形成し、ファウリングの発生を助長する傾向がある。

ファウリングが増大すると過熱器や再熱器出口の蒸気温度の低下やガス流路の閉塞のトラブルを引き起こす。これらの石炭灰の除去装置として、スートブロワを使用することはスラッギングの場合と同様である。

低品位炭の分類

低品位炭は各国別の規格や科学的、商取引上等で設定される種々の定義がある。何れの定義においても褐炭は低品位炭に含まれているが、亜瀝青炭の取扱が異なっている。主なものは以下の通りである。

・ISO

亜瀝青炭、褐炭をLow rankとし、ビトリニット平均反射率で0.5%以下の石炭。

・IEA

亜瀝青炭、褐炭をBrown coalとし、発熱量(含水無灰基準)23,865 J/kg (5,700kcal/kg)以下。ただし、豪州、ベルギー、フィンランド、フランス、アイスランド、日本、メキシコ、ニュージーランド、ポルトガル、韓国、米国の11ヶ国は亜瀝青炭を含まず、褐炭(発熱量(含水無灰基準)17,435kJ/kg(4,165kcal/kg)以下で揮発分(無水無鉱物質基準)が31%以上)のみをBrown coalとする。

・インドネシア

政府で定めたLow rank coal(GR No.45/2004 and Keppres No.13/2000)は、

・35%以上水分で5,100 kcal/kg(気乾ベース)以下。

・ASTMの分類上で、Sub bituminous CとLigniteとなっている。